اللحام الآلي مقابل اللحام بالليزر: الخيار الأمثل لتوصيل المشغولات المعدنية بدقة عالية، وأيهما أنسب للتصنيع الراقي؟

اللحام الآلي مقابل اللحام بالليزر: الخيار الأمثل لتوصيل المشغولات المعدنية بدقة عالية، وأيهما أنسب للتصنيع الراقي؟

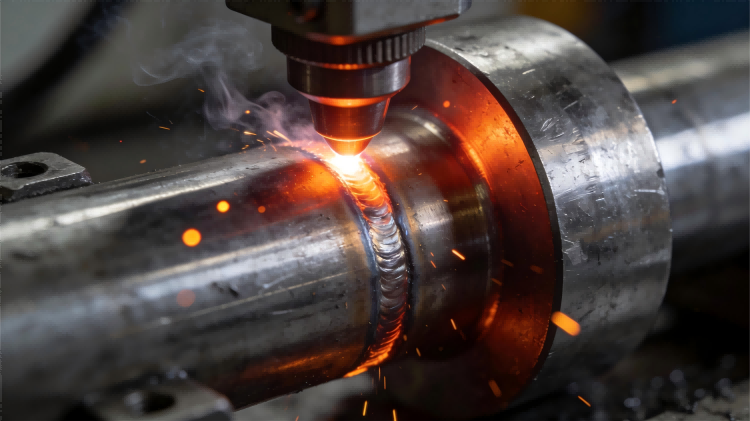

في مجالات المعدات المتطورة، كآلات تعدين الفحم والحفارات ومركبات الطاقة الجديدة، تُعدّ المشغولات المطروقة المكونات الأساسية الحاملة للأحمال، وتُحدد طرق توصيلها بشكل مباشر قوة المنتجات ومتانتها وسلامتها. مع تطور تكنولوجيا التصنيع، أصبح اللحام الآلي واللحام بالليزر الحلين الرئيسيين لتوصيل المشغولات المطروقة؛ إذ يتفوق الأول في الإنتاج بكميات كبيرة نظرًا لكفاءته العالية واستقراره، بينما يتفوق الثاني في متطلبات التخصيص العالية بفضل دقته الفائقة. مع ذلك، لطالما واجه قطاع التصنيع حيرةً: ما هي الفروقات الجوهرية بين اللحام الآلي واللحام بالليزر في معالجة المشغولات المطروقة؟ أيّ العمليتين أنسب للمشاغولات عالية القوة؟ كيف يُمكن اختيار حل اللحام الأمثل بناءً على نوع المشغولة المطروقة؟ تُحلل هذه المقالة أسرار تطبيق هاتين التقنيتين من ثلاثة جوانب: خصائص العملية، وسيناريوهات التكيف مع المشغولات المطروقة، ومنطق الاختيار.

أولاً: الصدام الأساسي: اللحام الآلي مقابل اللحام بالليزر، والاختلافات الرئيسية واضحة للعيان

على الرغم من أن كلاً من اللحام الروبوتي (الذي يعتمد أساساً على اللحام بالقوس الكهربائي) واللحام بالليزر يُعدّان من تقنيات اللحام الآلي، إلا أنهما يختلفان اختلافاً كبيراً في المبادئ والأداء وسيناريوهات التطبيق. ويزداد هذا الاختلاف وضوحاً خاصةً عندما يتعلق الأمر بالقطع المطروقة ذات القوة والصلابة العالية.

البعد المقارنة |

اللحام الآلي (اللحام بالقوس الكهربائي/اللحام المحمي بالغاز) |

اللحام بالليزر |

المزايا الأساسية في عمليات التشكيل بالحدادة |

دقة اللحام |

عرض اللحام: 3-5 مم، التشوه: ±0.5 مم |

عرض اللحام: 0.5-1.5 مم، التشوه: ±0.1 مم |

يُعدّ اللحام بالليزر مناسبًا لعمليات التشكيل الدقيقة، مما يتجنب مشاكل دقة التجميع الناتجة عن التشوه. |

سرعة اللحام |

300-500 مم/دقيقة، كفاءة إنتاج عالية |

1000-3000 مم/دقيقة، ميزة لحام عالية السرعة بشكل ملحوظ |

يساهم اللحام بالليزر في تقصير دورة معالجة المشغولات الكبيرة وتحسين القدرة الإنتاجية |

المنطقة المتأثرة بالحرارة (HAZ) |

كبيرة (5-8 مم)، عرضة للحبيبات الخشنة في المشغولات المطروقة |

مدخل حراري منخفض (1-2 مم) |

تحمي عملية اللحام بالليزر البنية الداخلية للمشغولات المطروقة وتمنع انخفاض قوتها. |

القوة المشتركة |

تصل قوة الشد إلى 80%-85% من قوة المعدن الأساسي |

تصل قوة الشد إلى أكثر من 95% من قوة المعدن الأساسي، ويتم دمج اللحام مع المعدن الأساسي |

مناسب لمتطلبات الأحمال الثقيلة لآلات مناجم الفحم ومشغولات الحفارات المطروقة مع مقاومة أفضل للإجهاد |

المواد القابلة للتطبيق |

بشكل رئيسي الفولاذ الكربوني والفولاذ منخفض السبائك، مناسب للألواح متوسطة السماكة (≥3 مم). |

ينطبق على الفولاذ الكربوني، والفولاذ السبائكي، وسبائك الألومنيوم المطروقة؛ عالمي للألواح الرقيقة والمتوسطة والسميكة (0.5-20 مم) |

تغطي عملية اللحام بالليزر معالجة المشغولات المعدنية خفيفة الوزن (سبائك الألومنيوم) لمركبات الطاقة الجديدة |

مستوى الأتمتة |

مسار لحام يتم التحكم فيه بواسطة برنامج، ويتطلب ضبطًا دقيقًا يدويًا للمعلمات |

تحكم رقمي كامل مع تحديد الموقع البصري للتشغيل بدون سائق |

يقلل اللحام بالليزر من التدخل البشري ويضمن جودة لحام متسقة. |

استثمار التكلفة |

تكلفة متوسطة للمعدات (100,000-300,000 يوان صيني/للوحدة)، تكلفة تشغيل وصيانة منخفضة |

تكلفة عالية للمعدات (500,000-2,000,000 يوان صيني/للوحدة)، تكلفة منخفضة للمواد الاستهلاكية |

تُعد عملية اللحام الآلي أكثر فعالية من حيث التكلفة في سيناريوهات الإنتاج الضخم؛ بينما تُعد عملية اللحام بالليزر أكثر اقتصادية في عمليات التخصيص عالية الجودة. |

ثانيًا: تكييف سيناريوهات عملية التشكيل: "ساحات المعارك" لتقنيتي اللحام

1. روبوت اللحام: "بطل الكفاءة" لإنتاج كميات كبيرة من المطروقات

أصبحت عملية اللحام الآلي، بفضل قدراتها المستقرة على معالجة الدفعات، الحل المفضل لعمليات التشكيل المتوسطة والقياسية، وهي مناسبة بشكل خاص للسيناريوهات التالية:

تجميع الصفائح السميكة بالتشكيل: على سبيل المثال، أجزاء التشكيل في القسم الأوسط لآلات الفحم، وصفائح جنزير الحفارات المشكلة (سمك ≥ 8 مم). تتميز قوة اختراق القوس الكهربائي للحام الروبوتي بالقوة، مما يتيح إجراء عملية لحام واحدة أو عدة تمريرات، وتشكيل لحام موحد، وتلبية متطلبات القوة في ظل ظروف الأحمال الثقيلة؛

لحام تجميع المشغولات القياسية: على سبيل المثال، مشغولات دعامات هياكل سيارات الطاقة الجديدة، ووصلات دبابيس المعدات الميكانيكية. يقوم الروبوت بتكرار عمليات اللحام وفقًا لبرامج محددة مسبقًا، مع التحكم في الخطأ في حدود ±0.3 مم، وهو مناسب لطلبات الدفعات التي تزيد عن 100000 قطعة؛

متطلبات الإنتاج الضخم منخفض التكلفة: بالنسبة للمطروقات المصنوعة من الفولاذ الكربوني (مثل الفولاذ 45#، والمطروقات Q355B)، فإن اللحام الآلي يتميز بانخفاض تكلفة المعدات وإمكانية التحكم في تكاليف المواد الاستهلاكية (سلك اللحام، وغاز الحماية)، مما يضمن القوة الأساسية مع تقليل تكاليف المعالجة.

دراسة حالة: تستخدم إحدى شركات تصنيع آلات الفحم اللحام الآلي لإنتاج أجزاء التشكيل بالضغط للقسم الأوسط من ناقل الكاشطة (بسماكة 12 مم)، بطاقة إنتاجية يومية تبلغ 50 قطعة لكل خط إنتاج. يبلغ معدل جودة اللحام 98%، وهو ما يزيد كفاءةً بمقدار ثلاثة أضعاف عن اللحام اليدوي، ويتجنب عدم انتظام اللحامات الناتج عن التشغيل اليدوي.

2. اللحام بالليزر: "معيار الجودة" للوصلات الدقيقة للمطروقات عالية الجودة

أصبحت عملية اللحام بالليزر، بفضل دقتها العالية وانخفاض مدخلات الحرارة، الحل الأساسي لعمليات التشكيل عالية الجودة والتشكيلات الهيكلية المعقدة، وهي مناسبة بشكل خاص للسيناريوهات التالية:

وصلات التشكيل الدقيقة: على سبيل المثال، تشكيل أعمدة محركات المركبات التي تعمل بالطاقة الجديدة، وتشكيل أجهزة توجيه الحفارات. يكون خط اللحام بالليزر ضيقًا وقليل التشوه، مما يضمن دقة أبعاد المشغولات (مستوى IT9 أو أعلى)، وتجنب سماحية التشغيل المفرطة في المعالجة اللاحقة؛

لحام المشغولات المطروقة عالية القوة / عالية الصلابة: على سبيل المثال، المشغولات المطروقة من سبائك الصلب 42CrMo و 35CrMo (قوة الشد ≥ 1000 ميجا باسكال). يتميز اللحام بالليزر بمنطقة تأثر حراري صغيرة، مما يمنع تكوين هياكل متصلبة وشقوق بعد اللحام، وتكون قوة الوصلة قريبة من قوة المادة الأساسية؛

معالجة التشكيل الخفيف: بالنسبة لسبائك الألومنيوم، وسبائك المغنيسيوم المشكلة (أقواس حزمة بطارية مركبة الطاقة الجديدة، وتشكيلات وصلات الروبوت)، يمكن للحام بالليزر أن يذيب المادة الأساسية بسرعة، مما يقلل من الأكسدة، ويضمن إحكام الغلق ومقاومة التآكل لخط اللحام؛

لحام التشكيل المعقد: بالنسبة لتشكيلات الهياكل المتكاملة، والتشكيلات المعرضة لإجهاد خاص، يمكن للحام بالليزر تحقيق لحام الفجوة الضيقة، ولحام الانصهار العميق، وهو مناسب لمسارات اللحام المعقدة، دون الحاجة إلى أدوات وتجهيزات مفرطة.

دراسة حالة: تستخدم إحدى شركات تصنيع مركبات الطاقة الجديدة اللحام بالليزر لإنتاج هياكل بطاريات من سبائك الألومنيوم (بسماكة 3 مم)، بعرض لحام يبلغ 0.8 مم فقط، وتشوه ≤ 0.1 مم، وقوة شد لحام تصل إلى 380 ميجا باسكال (متوافقة مع المادة الأساسية)، ويستمر اختبار تآكل رذاذ الملح لأكثر من 1000 ساعة، مما يفي تمامًا بمتطلبات الحماية والسلامة لحزمة البطارية.

ثالثًا: دليل اختيار عملية اللحام للمطروقات: 3 نقاط أساسية لتجنب سوء الفهم في اتخاذ القرار

بالنسبة للمؤسسات الصناعية، يكمن جوهر اختيار عملية اللحام المناسبة في "مواءمة خصائص التشكيل مع متطلبات الإنتاج"، بدلاً من السعي الأعمى وراء التقنيات المتقدمة. عند الشراء، ينبغي إيلاء الأولوية للنقاط الثلاث التالية:

الاختيار بناءً على مادة التشكيل ودرجة القوة:

بالنسبة للفولاذ الكربوني العادي، والفولاذ المطروق منخفض السبائك (قوة الشد < 800 ميجا باسكال)، والإنتاج الدفعي للألواح السميكة: يفضل اللحام الآلي، مع فعالية أعلى من حيث التكلفة؛

بالنسبة للفولاذ عالي القوة، وسبائك الألومنيوم، وسبائك المغنيسيوم المطروقة (قوة الشد ≥ 800 ميجا باسكال)، والأجزاء الدقيقة: يجب اختيار اللحام بالليزر لتجنب انخفاض القوة أو التشوه؛

المشغولات المطروقة للبيئات المسببة للتآكل (مثل مشغولات هياكل الحفارات في المناطق الساحلية): تتميز عملية اللحام بالليزر بكثافة لحام عالية، بالإضافة إلى المعالجة اللاحقة المضادة للتآكل، مما يوفر متانة أفضل. يُعتمد في الاختيار على حجم الإنتاج ومتطلبات الدقة.

للإنتاج السنوي لأكثر من 50000 قطعة والقطع المطروقة القياسية: تتميز معدات اللحام الآلي بفترة استرداد قصيرة (1-2 سنوات) وهي مناسبة للإنتاج على نطاق واسع؛

بالنسبة للإنتاج السنوي الذي يقل عن 10000 قطعة والمشغولات المطروقة المصممة خصيصًا: على الرغم من أن معدات اللحام بالليزر تتطلب استثمارًا كبيرًا، إلا أنها يمكن أن تقلل من معدل إعادة العمل وتضمن اتساق المنتج؛

بالنسبة للمطروقات ذات دقة التجميع العالية (التفاوت ≤ ±0.2 مم): اللحام بالليزر هو الخيار الوحيد، حيث أن تشوه اللحام الروبوتي لا يمكن أن يفي بالمتطلبات.

انتبه إلى مدى ملاءمة المعالجة الحرارية بعد اللحام

بعد عملية اللحام بالتشكيل، يلزم إجراء معالجة حرارية مثل التبريد والتطبيع: منطقة التأثير الحراري للحام الروبوت كبيرة، ويجب زيادة وقت المعالجة الحرارية؛ وإلا فإن تركيز الإجهاد يكون عرضة للحدوث؛

بالنسبة للمطروقات التي لا تتطلب معالجة حرارية معقدة (مثل المطروقات الدقيقة): تتميز عملية اللحام بالليزر بمنطقة تأثر حراري صغيرة، ويمكنها الدخول مباشرة في العملية التالية، مما يؤدي إلى تقصير دورة الإنتاج.

رابعاً: اتجاهات الصناعة: تقنيتان للحام نحو التكامل "التوافقي"

مع تطوير عمليات التشكيل إلى تكامل "عالي الدقة، عالي الكفاءة، منخفض التكلفة"، لم يعد اللحام الروبوتي واللحام بالليزر في علاقة تنافسية "إما هذا أو ذاك"، بل يتجهان نحو "التطبيق التجميعي":

اللحام المركب بالليزر والقوس: يجمع بين الدقة العالية لليزر والاختراق العالي للحام القوس، وهو مناسب للصفائح السميكة المطروقة (سمك 20-50 مم)، مع زيادة مضاعفة في سرعة اللحام وقوة اللحام تصل إلى 90٪ من المادة الأساسية؛

حل هجين يجمع بين الروبوت والليزر: تم تجهيز الروبوت برأس لحام ليزري، ويمكن لحام المشغولات المعقدة بدقة تلقائياً من خلال نظام تحديد المواقع المرئي، مما يحقق التوازن بين الكفاءة والجودة؛

إدارة اللحام الرقمي: ترتبط كلتا العمليتين بنظام MES، والمراقبة في الوقت الحقيقي لمعلمات اللحام (درجة الحرارة، السرعة، التيار)، مما يحقق إمكانية تتبع عملية اللحام بالتشكيل بالكامل، ويلبي متطلبات مراقبة الجودة للمعدات المتطورة.

ملخص

يتوافق اللحام الآلي واللحام بالليزر مع متطلبات الكفاءة والجودة في عمليات التشكيل على التوالي؛ فالأول يُعدّ الخيار الأمثل من حيث التكلفة للإنتاج بكميات كبيرة، بينما يُمثّل الثاني معيار الجودة للتخصيص عالي الجودة. بالنسبة للمؤسسات الصناعية، يكمن جوهر اختيار عملية اللحام المناسبة في تحديد متطلبات المواد والقوة والدقة وحجم الإنتاج للمشغولات المشكلة بدقة، بدلاً من اتباع أحدث التقنيات دون تفكير.

إذا كنتم بحاجة إلى فهم أعمق لمعايير عملية اللحام، أو اختيار المعدات المناسبة لمختلف أنواع المشغولات المعدنية (مثل مشغولات تعدين الفحم، ومشغولات مركبات الطاقة الجديدة)، أو الحصول على جدول مقارنة تكلفة اللحام بالليزر واللحام الآلي، فلا تترددوا في الاتصال بنا! سنقدم لكم حلولاً تقنية متخصصة في اللحام ودعماً للمعدات لمساعدتكم في خفض تكاليف معالجة المشغولات المعدنية، وزيادة الكفاءة، وتحسين الجودة.

- سابق : مقارنة بين هياكل مركبات الطاقة الجديدة وهياكل مركبات الوقود التقليدية: تُعدّ المشغولات المعدنية جوهر الفجوة، مع تحقيق اختراقات مزدوجة في تخفيف الوزن والسلامة!

- التالي : عجلات السكك الحديدية المدفوعة + أجزاء وصلات التشكيل: "جوهر" نظام النقل، مما يضمن السلامة في سيناريوهات الأحمال الثقيلة والسرعات العالية!