مقارنة بين هياكل مركبات الطاقة الجديدة وهياكل مركبات الوقود التقليدية: تُعدّ المشغولات المعدنية جوهر الفجوة، مع تحقيق اختراقات مزدوجة في تخفيف الوزن والسلامة!

مقارنة بين هياكل مركبات الطاقة الجديدة وهياكل مركبات الوقود التقليدية: تُعدّ المشغولات المعدنية جوهر الفجوة، مع تحقيق اختراقات مزدوجة في تخفيف الوزن والسلامة!

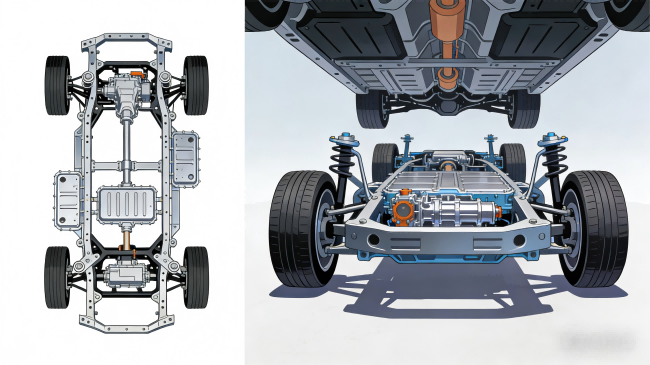

مع ازدياد انتشار مركبات الطاقة الجديدة في صناعة السيارات، اشتدت المنافسة على هيكل السيارة، باعتباره "حجر الزاوية" فيها. ولا يقتصر الفارق الجوهري بين هيكل مركبات الطاقة الجديدة (السيارات الكهربائية) وهيكل مركبات الوقود التقليدية (محركات الاحتراق الداخلي) على تطوير نظام الطاقة فحسب، بل يكمن أيضاً في تحسين استخدام المكون الرئيسي - المشغولات المعدنية. فهياكل مركبات الوقود التقليدية تعتمد على أجزاء مصبوبة وملحومة بالكاد لتلبية المتطلبات، بينما دفعت مركبات الطاقة الجديدة، سعياً منها لتحقيق مدى قيادة أطول، ومستوى أمان أعلى، وتحكم أفضل، المشغولات المعدنية إلى مكانة محورية. لماذا تُعدّ المشغولات المعدنية "العامل الحاسم" في تطوير الهياكل؟ ما حجم الفجوة بينهما من حيث التصميم الهيكلي والأداء؟ تُحلل هذه المقالة المنطق الكامن وراء المنافسة على الهياكل من ثلاثة أبعاد رئيسية: الاختلافات الجوهرية، واستخدام المشغولات المعدنية، ومنطق الاختيار.

أولاً: الاختلافات الجوهرية: هيكل مركبات الطاقة الجديدة مقابل هيكل مركبات الوقود التقليدية، حيث تُعيد عمليات التشكيل بالضغط صياغة قواعد المنافسة

يُصمّم هيكل سيارات الوقود التقليدية حول المحرك وناقل الحركة، مع وجود مكونات متناثرة ونقاط لحام عديدة. وتُصنع الأجزاء الأساسية الحاملة للأحمال في الغالب من مزيج من الأجزاء المصبوبة والمختومة. ورغم قدرتها على تلبية احتياجات التنقل اليومي، إلا أنها تعاني من قصور جوهري في خفة الوزن ومقاومة الالتواء. أما هيكل سيارات الطاقة الجديدة (وخاصة المنصات الكهربائية بالكامل) فيعتمد على "التكامل وخفة الوزن والصلابة العالية" كركائز أساسية. وقد أصبحت المشغولات المطروقة، بمزاياها من حيث القوة العالية والدقة العالية والتكامل، مفتاحًا لحل مشاكل الهيكل. وتتضح الفروقات الجوهرية بين النوعين:

البعد المقارنة |

هيكل مركبة بمحرك احتراق داخلي |

هيكل مركبة الطاقة الجديدة |

الدور الأساسي للمطروقات |

التصميم الإنشائي |

تصميم لا مركزي، يعتمد على اللحام متعدد المكونات |

تصميم متكامل من قطعة واحدة (على سبيل المثال، دمج حزمة البطارية والهيكل) |

تُقلل عمليات التشكيل بالقطعة الواحدة من نقاط اللحام، مما يُحسّن الصلابة الهيكلية بأكثر من 30%. |

المواد الأساسية |

تتكون أساسًا من أجزاء فولاذية عادية مختومة + مصبوبات |

مشغولات فولاذية عالية القوة + مشغولات من سبائك الألومنيوم |

تساهم عمليات التشكيل الخفيفة في تقليل وزن الهيكل بنسبة 20% إلى 30%، مما يزيد من مدى القيادة. |

الأداء الميكانيكي |

قوة الشد عموماً أقل من 800 ميجا باسكال، ومقاومة الالتواء ضعيفة |

تصل قوة الشد للقطع المطروقة الأساسية إلى 1000-1500 ميجا باسكال |

يتحمل زيادة وزن البطارية وتأثيرات التسارع عالية التردد، مما يقلل من مخاطر الكسر. |

حماية السلامة |

حماية سلبية في الغالب، معرضة للتشوه أثناء الاصطدامات |

تصميم حماية نشط، يتطلب دعامة صلبة لحزمة البطارية |

تقاوم الأغطية/الدعامات المصنعة بتقنية التشكيل الحراري تأثيرات التصادم، مما يحمي سلامة البطارية. |

متانة |

تكون الوصلات الملحومة عرضة للإجهاد، ويبلغ عمرها الافتراضي حوالي 8 سنوات. |

بفضل البنية المتكاملة، زاد عمر الإجهاد بنسبة 50% |

تتميز المشغولات المطروقة بمقاومة ممتازة للإجهاد، مما يجعلها مناسبة لدورة الحياة الطويلة لمركبات الطاقة الجديدة. |

ثانياً: تطبيق المشغولات المطروقة في نوعين من الهياكل: من "التركيب بالكاد" إلى "التصميم حسب الطلب"

1. هيكل المركبات التقليدية التي تعمل بالوقود: تُستخدم المشغولات المطروقة فقط كـ "مكونات تكميلية".

تُصنع المكونات الأساسية الحاملة للأحمال في هياكل المركبات التقليدية التي تعمل بالوقود بشكل رئيسي من أجزاء مصبوبة ومختومة. ويُستخدم عدد قليل فقط من المشغولات المطروقة في نقاط التوصيل الرئيسية مثل أعمدة الدفع، ومحاور الدفع النصفية، ومفاصل التوجيه، ومعظمها يُصنع باستخدام عمليات التشكيل التقليدية. وتُصنع هذه المشغولات بشكل أساسي من فولاذ 45#، ولا يفي أداؤها إلا بالمتطلبات الأساسية. فعلى سبيل المثال، تُصنع مفاصل التوجيه في المركبات التي تعمل بالوقود في الغالب من الصب والتشكيل المطروق جزئيًا، مما يُضعف مقاومتها للصدمات ويجعلها عرضة للتشوه في ظروف الطرق المعقدة. كما أن دقة المشغولات المطروقة لأعمدة الدفع منخفضة نسبيًا، مما يؤدي إلى فقدان في كفاءة نقل الحركة بنسبة 10% تقريبًا، وهي أيضًا ثقيلة الوزن، مما يزيد من استهلاك الوقود.

باختصار، لا يزال الطلب على المشغولات المعدنية المطروقة في هياكل سيارات الوقود التقليدية عند مستوى "الاستخدام العملي"، ما يحول دون الاستفادة الكاملة من مزاياها من حيث القوة وخفة الوزن. ويرتبط هذا ارتباطًا وثيقًا بخصائص الطاقة ومفاهيم تصميم سيارات الوقود، إذ يمكن لضوضاء المحرك واهتزازاته أن تخفي أوجه القصور في أداء مكونات الهيكل، ولا حاجة لتحسين الوزن مراعاةً لمدى السير.

2. هيكل مركبة الطاقة الجديدة: المطروقات تصبح "الهيكل الأساسي"

فرضت الخصائص الرئيسية الثلاث لمركبات الطاقة الجديدة - "زيادة وزن البطارية، والتسارع عالي التردد، وانخفاض مستوى الضوضاء" - تحديثًا شاملًا للهيكل. وقد تم تطوير المشغولات المعدنية من "مكونات إضافية" إلى "هياكل أساسية"، لتغطية ثلاثة سيناريوهات رئيسية:

توصيلات نظام الدفع الكهربائي: عمود المحرك، تروس التخفيض المطروقة

تصل سرعة محركات مركبات الطاقة الجديدة إلى 15000 دورة في الدقيقة، متجاوزةً بذلك سرعة محركات مركبات الوقود التقليدي. ولا تستطيع التروس المصبوبة التقليدية تحمل قوة الطرد المركزي العالية. تُصنّع أعمدة المحركات بتقنية التشكيل الدقيق على البارد والنتردة، مع هامش خطأ في الاستدارة لا يتجاوز ±0.005 مم، وصلابة سطحية تبلغ 1200 ميجا باسكال، وزيادة في كفاءة النقل بنسبة 8%. أما تروس المخفض، فتُصنّع بتقنية التشكيل على البارد وصقل سطح الأسنان، مع خشونة سطحية للأسنان Ra≤0.4 ميكرومتر، مما يحل مشكلات الضوضاء العالية والتآكل السريع للتروس التقليدية، ويلبي متطلبات انخفاض الضوضاء في مركبات الطاقة الجديدة.

قلب الهيكل الحامل للأحمال: إطار فرعي متكامل، وأذرع تحكم مصنعة بالتشكيل.

تُضيف حزمة البطارية ما بين 300 و500 كيلوغرام إلى هيكل السيارة، كما أن الإطار الفرعي التقليدي المصنوع بالختم عرضة للتشوه. أما مركبات الطاقة الجديدة فتعتمد على إطارات فرعية متكاملة مصنوعة بتقنية التشكيل بالضغط باستخدام مكبس هيدروليكي بقوة 6000 طن، حيث يتم دمج مكونات متعددة متفرقة في قطعة واحدة. وقد زادت صلابة الالتواء بنسبة 50%، بينما انخفض الوزن بنسبة 25%. أما ذراع التحكم، فهو مصنوع من سبائك الألومنيوم بتقنية التشكيل بالضغط. وبعد المعالجة الحرارية T6، تصل قوة الشد فيه إلى 380 ميجا باسكال، أي أخف بنسبة 40% من الأجزاء التقليدية المصنعة بالختم. علاوة على ذلك، فهو قادر على امتصاص صدمات الطريق وتحسين سلاسة التحكم.

حماية أمان البطارية: غلاف حزمة البطارية، وأجزاء التثبيت المعدنية

تُعدّ حزمة البطارية بمثابة "قلب الطاقة" لمركبات الطاقة الجديدة، وتعتمد حمايتها على صلابة الهيكل. صُنع غلاف حزمة البطارية من سبيكة ألومنيوم مطروقة متكاملة، بكثافة تتجاوز 99.9%. تتميز بمقاومة للصدمات أعلى بنسبة 60% من الأغلفة الملحومة التقليدية، كما أنها قادرة على توزيع قوة الصدمة بفعالية أثناء التصادم. تُحقق دعامات التثبيت تكاملاً هيكلياً معقداً من خلال عملية التشكيل الدقيق، بدقة أبعاد تصل إلى مستوى IT6، مما يضمن تثبيت حزمة البطارية بثبات. في الوقت نفسه، تتمتع هذه الدعامات بأداء ممتاز في تبديد الحرارة لمنع ارتفاع درجة الحرارة الموضعي.

بالإضافة إلى ذلك، فإن أعمدة نصف المحور، والمفاصل العالمية، ومكابس الفرامل، والمكونات الأخرى لهيكل مركبة الطاقة الجديدة تعتمد جميعها على عمليات التشكيل عالية الجودة، مما يشكل "تغطية تشكيل شاملة"، ويحل بشكل أساسي نقاط الضعف الرئيسية الثلاث للهياكل التقليدية: الوزن، والصلابة، والسلامة.

ثالثًا: اتجاه ترقية الهيكل: تعمل عمليات التشكيل على دفع تطوير هياكل مركبات الطاقة الجديدة نحو "الكمال".

مع تطور مركبات الطاقة الجديدة نحو أحجام أكبر وميزات ذكية وأداء أعلى، يتطور الطلب على المشغولات المعدنية في هياكلها. وتبرز ثلاثة اتجاهات رئيسية بشكل متزايد:

درجة أعلى من التكامل: من "التركيب متعدد المكونات" إلى "المطروقات المتكاملة"

في المستقبل، ستعتمد هياكل مركبات الطاقة الجديدة على تقنية "تجميع الهيكل بالتشكيل"، حيث يتم دمج دعامة المقصورة الأمامية وإطار حزمة البطارية وقاعدة التعليق الخلفي في قطعة واحدة متكاملة. ومن خلال تقنية محاكاة التشكيل ثلاثية الأبعاد لتحسين الهيكل، سيتم تقليل نقاط اللحام بأكثر من 90%، وزيادة الصلابة الالتوائية بنسبة 40%، مع تقليل الوزن بشكل أكبر.

ترقية المواد خفيفة الوزن: أصبحت المشغولات المطروقة المصنوعة من سبائك المغنيسيوم شائعة بشكل متزايد

أصبحت سبائك الألومنيوم المطروقة شائعة الاستخدام، بينما بدأت سبائك المغنيسيوم المطروقة، التي تتميز بقوة تقارب قوة الفولاذ ووزن لا يتجاوز ربع وزن الفولاذ، تُستخدم في طرازات السيارات الكهربائية المتطورة. تتميز أذرع التحكم المصنوعة من سبائك المغنيسيوم المطروقة بخفة وزنها بنسبة 15% مقارنةً بنظيراتها المصنوعة من سبائك الألومنيوم، كما أنها تتمتع بمقاومة أفضل للإجهاد. ومن المتوقع أن تصبح هذه الأذرع من التجهيزات القياسية في الطرازات المتوسطة إلى المتطورة خلال السنوات الثلاث إلى الخمس القادمة.

التشكيل الذكي: تعمل التكنولوجيا الرقمية على تعزيز اتساق الأداء

تصل متطلبات الدقة لمكونات هيكل مركبات الطاقة الجديدة إلى مستوى الميكرومتر، وهو مستوى يصعب تحقيقه باستخدام عمليات التشكيل التقليدية. من خلال محاكاة عملية التشكيل باستخدام تقنية التوأم الرقمي وضبط معايير درجة الحرارة والضغط في الوقت الفعلي، يمكن التحكم في التفاوتات البُعدية للمشغولات المطروقة ضمن نطاق ±0.02 مم، وتقليل نطاق تذبذب الأداء إلى أقل من 5%، مما يضمن جودة موحدة لكل دفعة من المشغولات المطروقة.

رابعاً: دليل اختيار المشتريات: كيف تختار قطع غيار هيكل مركبات الطاقة الجديدة؟

بالنسبة لشركات تصنيع السيارات وموردي قطع الغيار، يُعد اختيار المشغولات المطروقة المناسبة مفتاحًا أساسيًا لتطوير هيكل السيارة. يجب التركيز على ثلاث نقاط رئيسية:

العملية والمؤهلات: الأولوية تُعطى لـ "التشكيل المركب + الشهادة المعتمدة"

ينبغي أن تخضع المكونات الأساسية (مثل أعمدة المحركات والهياكل الفرعية المتكاملة) لعملية تصنيع تجمع بين التشكيل على البارد والمعالجة الحرارية. ويُشترط على الموردين تقديم تقارير فحص العيوب بالموجات فوق الصوتية (UT) وفحص العيوب بالجسيمات المغناطيسية (MT)، بنسبة نجاح في فحص العيوب تتجاوز 99.5%. كما يُشترط حصول المورد على شهادة IATF16949 الخاصة بصناعة السيارات، ووجود شراكات سابقة مع كبرى شركات تصنيع السيارات.

اختيار المواد المناسبة: اختر مادة التشكيل المناسبة وفقًا للمشهد

بالنسبة لمكونات نقل الحركة عالية السرعة (أعمدة المحرك، التروس)، يتم اختيار سبائك فولاذية مطروقة عالية القوة (مثل 42CrMo و35CrMo). أما بالنسبة للمكونات خفيفة الوزن (أذرع التحكم، الإطارات الفرعية)، فيتم اختيار سبائك ألومنيوم مطروقة من نوع 6061/7075. ولتحقيق أقصى متطلبات الوزن الخفيف، يُختار سبيكة المغنيسيوم المطروقة AZ31B. يجب أن تُصنع المكونات الواقية لحزمة البطارية من سبائك فولاذية مقاومة للصدأ ذات مقاومة عالية للتآكل.

إمكانية التخصيص: التكيف مع متطلبات المنصة المحددة

تعتمد معظم مركبات الطاقة الجديدة على منصات هياكل مخصصة، مما يتطلب من الموردين امتلاك قدرات تشكيل مخصصة، مثل تحسين بنية التشكيل بناءً على حجم حزمة البطارية وتقليل الوزن الزائد من خلال تصميم التحسين الطوبولوجي. في الوقت نفسه، يجب مراعاة دورة الإنتاج. ينبغي التحكم في دورة تسليم الطلبات المجمعة في غضون 45 يومًا لتلبية متطلبات التحديث السريع لنماذج المركبات.

ملخص

يكمن الفرق الجوهري بين هياكل سيارات الطاقة الجديدة وهياكل سيارات الوقود التقليدية في اختلاف مفاهيم استخدام التشكيل بالضغط: إذ تعتبر الأولى التشكيل بالضغط عنصرًا أساسيًا في قدرتها التنافسية، وتحل التناقض بين مدى القيادة والسلامة من خلال استخدام تشكيلات متكاملة وخفيفة الوزن وعالية الدقة. أما الثانية، فقد تعاملت مع التشكيل بالضغط كمكون ثانوي، ولم تُدرك قيمته الحقيقية. ومع تطور صناعة سيارات الطاقة الجديدة، أصبح التشكيل بالضغط عنصرًا لا غنى عنه في تطوير الهياكل. ويُعد اختيار تشكيلات عالية الجودة وقابلة للتكيف مفتاحًا أساسيًا لشركات صناعة السيارات لتعزيز قوة منتجاتها.

إذا كنتم ترغبون في معرفة المزيد عن الحلول المُخصصة لتشكيل هياكل سيارات الطاقة الجديدة، أو بيانات اختبار أداء المشغولات المصنوعة من مواد مختلفة، أو الحصول على جدول مقارنة المعايير الفنية للمشغولات الأساسية، فلا تترددوا في الاتصال بنا في أي وقت! سنزودكم بمنتجات تشكيل عالية الجودة تُلبي معايير صناعة السيارات، بالإضافة إلى دعم فني احترافي.