ما وظيفة عمود الإخراج في علبة التروس؟ عمود الإخراج في ناقل الحركة: جوهر نقل الطاقة المُعزز بالطرق

ما وظيفة عمود الخرج في علبة التروس؟ عمود الخرج في ناقل الحركة: جوهر نقل الطاقة المُعزز بالطرق

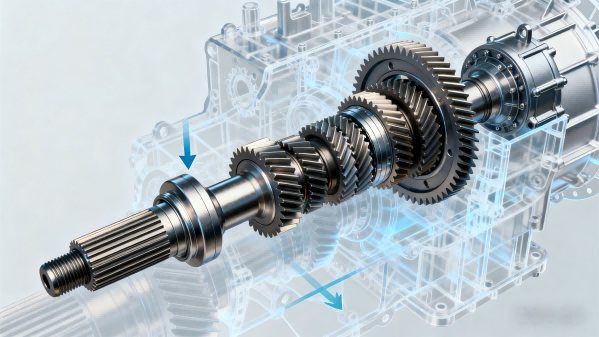

في نظام نقل الحركة الميكانيكي، يُعدّ صندوق التروس "مركز القوة" لتنظيم سرعة الدوران وعزم الدوران، بينما يُحدد عمود الخرج، باعتباره المحرك الأساسي لعلبة التروس، كفاءة واستقرار نقل الطاقة بشكل مباشر. لا غنى عن دعم تقنية التشكيل بالطرق في تصنيع أعمدة الخرج عالية الجودة. فمن خلال تحسين خصائص المواد وتعزيز المتانة الهيكلية، يُمكن لأعمدة الخرج تلبية متطلبات نقل الأحمال الثقيلة والترددات العالية في ظل ظروف عمل معقدة. تُجيب هذه المقالة بشكل شامل على سؤال "ما وظيفة عمود الخرج في ناقل الحركة؟"، وتُحلل بعمق الوظائف الأساسية لعمود الخرج، والقيمة التمكينية لتقنية التشكيل بالطرق، والخصائص التقنية، ومجالات التطبيق، وتُساعد على فهم دوره المحوري في نظام نقل الحركة بشكل كامل.

الإجابة الأساسية: الدور الأساسي لعمود الإخراج في علبة التروس

عمود الخرج هو المنفذ الرئيسي لنقل الطاقة في علبة التروس. وظيفته الأساسية هي نقل الطاقة بدقة بعد تغيير السرعة وعزم الدوران داخل علبة التروس إلى المشغل الطرفي (مثل العجلات وأجهزة التشغيل). ويمكن تقسيمه إلى ثلاث وظائف أساسية:

"محور نقل" عزم الدوران وسرعة الدوران

تتمثل المهمة الأساسية لناقل الحركة في تحويل السرعة وعزم الدوران (التباطؤ وزيادة عزم الدوران، أو زيادة السرعة وتقليل عزم الدوران) من خلال تعشيق التروس وفقًا لظروف التشغيل. يتصل أحد طرفي عمود الخرج بإحكام بالترس المُدار داخل علبة التروس، ليستقبل الطاقة المُحوّلة من مجموعة التروس. ثم، من خلال الحافة والسن اللولبي والهياكل الأخرى في الطرف الآخر، تنتقل الطاقة إلى عمود القيادة أو الترس التفاضلي أو تُشغّل مُكونات التشغيل مُباشرةً، مُكملةً بذلك الحلقة المُغلقة "دخل الطاقة - تحويلها - خرجها". على سبيل المثال، في ناقل حركة السيارة، ينقل عمود الخرج الطاقة المُعدّلة إلى العجلات، مما يُمكّن السيارة من التسارع أو التباطؤ أو السير بسرعة ثابتة. في علب التروس الصناعية، يُشغّل عمود الخرج تشغيل معدات مثل سيور النقل والخلاطات.

2. "المحدد الدقيق" لنقل الطاقة

يتصل عمود الخرج بغلاف علبة التروس عبر محامل. يجب أن يضمن كتف العمود، وأشواكه، والهياكل الأخرى توافقًا دقيقًا مع التروس وأجزاء التوصيل، ويحد من الإزاحة المحورية للتروس، ويضمن خلوصًا متساويًا بين التروس. هذا التموضع الدقيق لا يقلل فقط من الصدمات والضوضاء أثناء عملية النقل، بل يمنع أيضًا التآكل المفرط للتروس الناتج عن سوء المحاذاة، مما يضمن سلاسة ودقة نقل الطاقة، ويطيل العمر الافتراضي لعلبة التروس.

3. "النواة الحاملة" لظروف العمل المعقدة

أثناء التشغيل، يجب أن يتحمل عمود الخرج الأحمال الشعاعية (القوى الجانبية الناتجة عن تشابك التروس) والأحمال المحورية (الدفع في نقل الطاقة) في آنٍ واحد. خاصةً في ظل ظروف مثل الأحمال الثقيلة، والتشغيل والإيقاف المتكرر، والتسارع السريع، ستُظهر الأحمال ذروات لحظية. لذلك، يجب أن يتمتع عمود الخرج بقوة وصلابة ومقاومة تعب كافية لتحمل تأثير الأحمال المتناوبة وتجنب التشوه أو الكسر. وهذا أيضًا هو السبب الرئيسي وراء اعتماد تقنية التشكيل بالطرق على تقنية تصنيع أعمدة الخرج عالية الجودة.

ثانيًا: الخصائص التقنية لعمود الخرج: مُصمَّم لتلبية المتطلبات الصارمة لعلبة التروس

تغطي تطبيقات علب التروس مجالات متعددة، مثل السيارات، وآلات البناء، وطاقة الرياح، وأدوات الآلات. تختلف متطلبات أداء أعمدة الإخراج اختلافًا كبيرًا باختلاف التطبيقات، إلا أن الخصائص التقنية الأساسية متشابهة تمامًا.

القوة العالية والصلابة العالية تتعايشان

يجب أن يتحمل عزم دوران يتراوح بين مئات وآلاف نيوتن متر، وأن يقاوم في الوقت نفسه أحمال الصدمات اللحظية. لذلك، غالبًا ما تُختار الفولاذات الهيكلية المصنوعة من سبائك عالية القوة، مثل 42CrMo و35CrNiMo، ويجب تحسين خصائصها من خلال عمليات التشكيل.

2. التفاوتات البعدية والموضعية عالية الدقة

يجب ضبط تحمّلات أبعاد الأجزاء الرئيسية، مثل قطر العمود، وشكل سنّ المسنن، وسطح نهاية كتف العمود، على مستوى الميكرومتر. يجب أن تتوافق تحمّلات الشكل والموضع، مثل المحورية والانحراف الدائري، بدقة مع المعايير لضمان التوافق الدقيق مع التروس والمحامل وتقليل خسائر ناقل الحركة.

3. مقاومة ممتازة للتآكل ومقاومة التعب

ستتعرض الأجزاء المسننة والسطوح الطرفية المتزاوجة وأجزاء أخرى من عمود الإخراج لاحتكاك طويل الأمد مع المكونات الأخرى، ويجب أن تتحمل أحمالًا متناوبة طويلة الأمد. لذلك، يحتاج السطح إلى عمليات معالجة حرارية مثل التبريد والتسخين، والنيترة، والتبريد لتحسين صلابته ومقاومته للتآكل. يُصقل الجزء الأساسي بالطرق لتحسين حجم الحبيبات وتعزيز مقاومة التعب.

4. قدرة قوية على التكيف الهيكلي

يختلف التصميم الهيكلي لعمود الخرج باختلاف نوع ناقل الحركة (ناقل حركة يدوي، ناقل حركة أوتوماتيكي، علبة تروس كوكبية، إلخ). على سبيل المثال، غالبًا ما يتميز عمود الخرج في ناقل الحركة في السيارات بأخاديد مسننة، بينما يُصمم عمود الخرج في علبة التروس الصناعية عادةً على شكل شفة. ومع ذلك، تبقى وظائف تحمل الحمل الأساسية وناقل الحركة متسقة، ويحتاج كلاهما إلى تحقيق سلامة هيكلية من خلال عمليات التشكيل.

ثالثًا. عملية التشكيل: الضمان الأساسي للأداء العالي لعمود الإخراج

نظرًا لكونه المكون الأساسي الحامل للحمل في علبة التروس، فإن متطلبات الخواص الميكانيكية لمادة عمود الإخراج تتجاوز بكثير متطلبات الأجزاء الميكانيكية العادية. وقد أصبحت عملية التشكيل، من خلال معالجة التشوه البلاستيكي للسبائك المعدنية، وسيلةً أساسيةً لتحسين أداء عمود الإخراج، ولها مزايا لا تُضاهى مقارنةً بعمليات الصب والقطع.

1. تعزيز بنية المادة وتحسين الخواص الميكانيكية

أثناء عملية التشكيل، تخضع كتلة المعدن للتدفق البلاستيكي تحت درجة حرارة وضغط عاليين، وتُصقل حبيباتها وتُكثّف، مما يُزيل تمامًا العيوب الداخلية مثل المسامية والانقسام في المواد الخام. بعد التشكيل، يزيد عمود الإخراج من قوة الشد ومقاومة الخضوع ومتانة الصدمات بأكثر من 30%. على سبيل المثال، بعد التشكيل بالقالب، يمكن أن تصل قوة الشد لفولاذ سبائك الكروم 42 إلى أكثر من 800 ميجا باسكال، مما يُمكّنه من تحمل الصدمات اللحظية بسهولة في ظل ظروف الأحمال الثقيلة، ويمنع تشوه أو كسر هيكل العمود.

2. ضمان سلامة البنية التحتية وتقليل الروابط الضعيفة

تُعدّ الوصلات، وأكتاف العمود، والشفاه، وأجزاء أخرى من عمود الإخراج مناطق تركيز إجهاد. يمكن استخدام عملية التشكيل المتكامل لتحقيق تشكيل متكامل دون لحام، مما يُجنّب مخاطر السلامة الهيكلية الناتجة عن عيوب اللحام (مثل الشقوق وعدم اكتمال الاختراق). يتميز عمود الإخراج للتشكيل المتكامل بتوزيع إجهاد موحد، وهو أقل عرضة لتكوّن شقوق التعب تحت الأحمال المتناوبة طويلة الأمد، مما يُلبي متطلبات العمر التصميمي لعلبة التروس التي تزيد عن 20 عامًا.

3. تحسين استخدام المواد وتقليل تكاليف التصنيع

يمكن لعملية التشكيل بالطرق تحقيق تشكيل شبه صافي لعمود الإخراج من خلال قوالب مخصصة، أي أن خام التشكيل بالطرق لا يحتاج إلا إلى معالجة دقيقة بسيطة لتلبية متطلبات الحجم النهائي. وبالمقارنة مع عمليات القطع التقليدية، يمكن زيادة معدل استخدام المواد بنسبة 20% إلى 40%، مع تقليل وقت المعالجة وخفض تكاليف التصنيع. وخاصةً بالنسبة لأعمدة الإخراج ذات الهياكل المعقدة (مثل تلك التي تحتوي على مجموعات متعددة من السنون والخطوات)، يمكن لعمليات التشكيل بالطرق تشكيل هياكل معقدة بدقة، مما يجنب هدر المواد الناتج عن القطع المكثف.

4. متوافق مع الإنتاج الضخم لضمان الجودة المتسقة

يتميز الطلب على علب التروس في القطاع الصناعي بالإنتاج واسع النطاق. ويمكن إنتاج عملية التشكيل بكميات كبيرة باستخدام معدات التشكيل بالقوالب. وبفضل تقنيات التوأم الرقمي والكشف الذكي، يمكن التحكم بدقة في معلمات مثل درجة حرارة التسخين، وضغط التشكيل، وسرعة التبريد، لضمان ثبات أداء المواد ودقة أبعاد كل عمود خرج، بما يلبي متطلبات التجميع واسع النطاق لعلب التروس.

رابعًا: تصنيع ومراقبة جودة عمود الإخراج: العملية الكاملة من التشكيل إلى المنتج النهائي

يتطلب إنتاج عمود الإخراج عالي الجودة اجتياز عدة عمليات دقيقة، تؤثر كل منها بشكل مباشر على أدائه وموثوقيته. وتتمثل العمليات الأساسية فيما يلي:

1. فحص المواد الخام: وضع الأساس للجودة

إعطاء الأولوية لاستخدام سبائك الفولاذ الهيكلي عالية القوة والمستوفية للمعايير. يجب أن تجتاز هذه السبائك اختبارات التركيب والخصائص الميكانيكية لضمان خلوها من المواد الضارة والشوائب الداخلية، مما يوفر مواد أساسية عالية الجودة لعمليات التشكيل.

2. تنفيذ عملية التشكيل: مرحلة تشكيل القلب

التقطيع: قم بقطع الفراغ بدقة وفقًا لحجم عمود الإخراج للتأكد من أن أخطاء الوزن والحجم تقع ضمن النطاق المسموح به.

التسخين: قم بتسخين الكتلة إلى درجة حرارة التشكيل 800-1200 درجة مئوية لضمان وصول اللدونة المعدنية إلى أفضل حالة.

تشكيل الطرق: يتم اعتماد عملية تشكيل القوالب (تستخدم بعض أعمدة الإخراج الكبيرة عملية طرق مجانية)، ويتم الضغط على المادة الفارغة في الشكل المحدد مسبقًا من خلال معدات الضغط لتحقيق التشكيل الأولي لجسم العمود، والأقراص، والحواف، والهياكل الأخرى.

التبريد: يتم اعتماد التبريد البطيء لتجنب الإجهاد الداخلي والشقوق الناجمة عن التبريد السريع، مما يضمن توحيد الهيكل الداخلي للتزوير.

3. المعالجة اللاحقة: تحسين الدقة والأداء

التشغيل الخشن: قم بإزالة مقياس الأكسيد والبدل الزائد من قطعة التشكيل، وقم بشكل أولي بمعالجة الأبعاد الرئيسية مثل قطر العمود وطوله.

المعالجة الحرارية: يتم تعزيز الخصائص الميكانيكية الشاملة من خلال التبريد والتكييف (التبريد + التبريد بدرجة حرارة عالية)، ويتم معالجة السطح بالنيتريد والتبريد عالي التردد وغيرها من العمليات لزيادة الصلابة ومقاومة التآكل.

التصنيع الدقيق: يتم تنفيذ التصنيع الدقيق باستخدام معدات مثل مخرطة CNC، والمطاحن، وآلات طحن الشرائح لضمان أن التفاوتات الأبعادية والتفاوتات الموضعية تلبي معايير التصميم.

معالجة السطح: يتم إجراء المعالجة المضادة للصدأ من خلال عمليات مثل الفوسفات والجلفنة للتكيف مع بيئات الاستخدام المختلفة.

4. فحص الجودة: رقابة صارمة على كل مستوى

التفتيش الأبعادي: باستخدام معدات مثل آلات القياس ثلاثية الإحداثيات وكاشفات الشرائح، يتم إجراء فحص بنسبة 100% على المعلمات الرئيسية بما في ذلك قطر العمود، وملف أسنان الشرائح، والمحورية.

الاختبار غير المدمر: يتم تحديد الشقوق الداخلية والشوائب والعيوب الأخرى التي قد تحدث أثناء عملية التشكيل من خلال الاختبار غير المدمر واختبار الجسيمات المغناطيسية MT.

اختبار الأداء: يتم إجراء أخذ العينات لاختبار الصلابة واختبار قوة الشد واختبار التعب للتأكد من أن المنتج يلبي متطلبات استخدام علبة التروس.

اختبار التجميع: قم بتجميع عمود الإخراج النهائي مع تروس علبة التروس والمحامل والمكونات الأخرى لاختبار كفاءة نقل الطاقة والاستقرار التشغيلي.

V. سيناريوهات التطبيق النموذجية لعمود الإخراج

باعتبارها المكون الأساسي لعلبة التروس، فإن سيناريوهات تطبيق عمود الإخراج تتداخل بشكل كبير مع تلك الخاصة بعلبة التروس، وتغطي مجالات صناعية متعددة:

صناعة السيارات

في مركبات الركاب: في ناقل الحركة اليدوي وناقل الحركة الأوتوماتيكي وناقل الحركة ثنائي القابض، ينقل عمود الإخراج الطاقة إلى عمود القيادة لتحريك العجلات، والذي يحتاج إلى التكيف مع ظروف البدء والتوقف المتكررة والتسارع المفاجئ.

المركبات التجارية: تحتاج أعمدة خرج علب التروس في الشاحنات والحافلات الثقيلة إلى تحمل عزم دوران أكبر. وغالبًا ما تستخدم أعمدة عالية القوة مصنوعة بتقنية التشكيل لضمان موثوقية نقل الطاقة أثناء النقل الثقيل.

2. مجال آلات البناء

في علب تروس الحفارات واللوادر والرافعات وغيرها من المعدات، يُشغّل عمود الإخراج أجهزة العمل (الجرافات والرافعات) ويتطلب تحمل الأحمال الثقيلة اللحظية وأحمال الصدمات. وتلبي خصائص المتانة العالية لأعمدة الإخراج المطروقة متطلبات ظروف العمل القاسية.

3. مجال الآلات الصناعية

في معدات مثل علب تروس طاقة الرياح، وعلب تروس الأدوات الآلية، وعلب تروس السيور الناقلة، يجب أن يعمل عمود الإخراج بثبات لفترة طويلة وينقل عزم دوران ثابتًا. إن أداء مقاومة التعب الذي توفره تقنية التشكيل يُطيل عمر المعدات.

4. مجال الآلات الزراعية

في علب تروس المعدات الزراعية، كالجرارات والحصادات، يجب أن تتكيف أعمدة الإخراج مع تغيرات الأحمال المتكررة في ظروف الطرق الميدانية المعقدة. يضمن تشكيل صلابة أعمدة الإخراج ومقاومتها للتآكل استمرارية تشغيل المعدات.

السادس. اتجاهات تطوير الصناعة: التطوير التآزري لعمود الإخراج وتكنولوجيا التشكيل

مع تحول المجال الصناعي نحو الكفاءة العالية والحفاظ على الطاقة والذكاء، فإن متطلبات أداء علبة التروس لعمود الإخراج تتزايد باستمرار، مما يعزز الترقية المنسقة لعمود الإخراج وتكنولوجيا التشكيل:

1. تحقيق التوازن بين خفة الوزن والقوة العالية

من خلال الجمع بين مواد التشكيل الجديدة (مثل سبائك الألومنيوم عالية القوة والمواد المركبة) مع عمليات التشكيل الدقيقة، يتم تقليل الوزن مع ضمان قوة عمود الإخراج، وخفض استهلاك الطاقة الإجمالي لعلبة التروس وتلبية متطلبات توفير الطاقة في مجالات مثل المركبات ذات الطاقة الجديدة وطاقة الرياح.

2. التصميم المتكامل الذكي

تم دمج المستشعرات (أجهزة استشعار درجة الحرارة والاهتزاز والضغط) في عمود الإخراج لمراقبة حالة التشغيل ودرجة التآكل في الوقت الفعلي. يتم نقل البيانات إلى منصة التشغيل والصيانة الذكية من خلال إنترنت الأشياء لتحقيق الإنذار المبكر بالأخطاء والصيانة التنبؤية، مما يقلل من خسائر التوقف عن العمل.

3. رقمنة عمليات التشكيل وتخضيرها

إدخال الروبوتات الصناعية وتقنية التوأم الرقمي للتحكم الرقمي في عملية التشكيل بأكملها، مما يعزز كفاءة الإنتاج وثبات الجودة. وفي الوقت نفسه، يتم اعتماد معدات تسخين موفرة للطاقة، وإعادة تدوير نفايات التشكيل وإعادة استخدامها، مما يعزز تطوير عمليات التشكيل نحو نهج أخضر وصديق للبيئة.

ملخص

عمود الخرج، باعتباره المكون الأساسي لعلب التروس، وظيفته الأساسية هي نقل عزم الدوران وسرعة الدوران بدقة عالية. وهو يُمثل المرحلة الأخيرة من إنتاج الطاقة في النظام الميكانيكي. تُمكّن عملية التشكيل عمود الخرج من التكيف مع ظروف العمل المعقدة من خلال تحسين خصائص المواد، وضمان سلامة الهيكل، وتحسين ثبات الدقة. ويُعد التكامل العميق بينهما الضمانة الأساسية لتشغيل ناقل الحركة بكفاءة واستقرار وطول أمد.

من قيادة السيارات إلى تشغيل آلات البناء، ومن توليد طاقة الرياح إلى معالجة أدوات الآلات، لطالما لعب عمود الإخراج المُعزز بالطرق دورًا محوريًا في العمليات التشغيلية. في المستقبل، ومع التحديث الرقمي لتكنولوجيا الطرق، وتطبيق مواد جديدة، وتطبيق التصميم الذكي، ستُحقق أعمدة الإخراج أداءً أفضل، مما يُعطي زخمًا قويًا للتطوير عالي الجودة لصناعة علب التروس، ويدعم التشغيل الفعال للقطاع الصناعي العالمي.